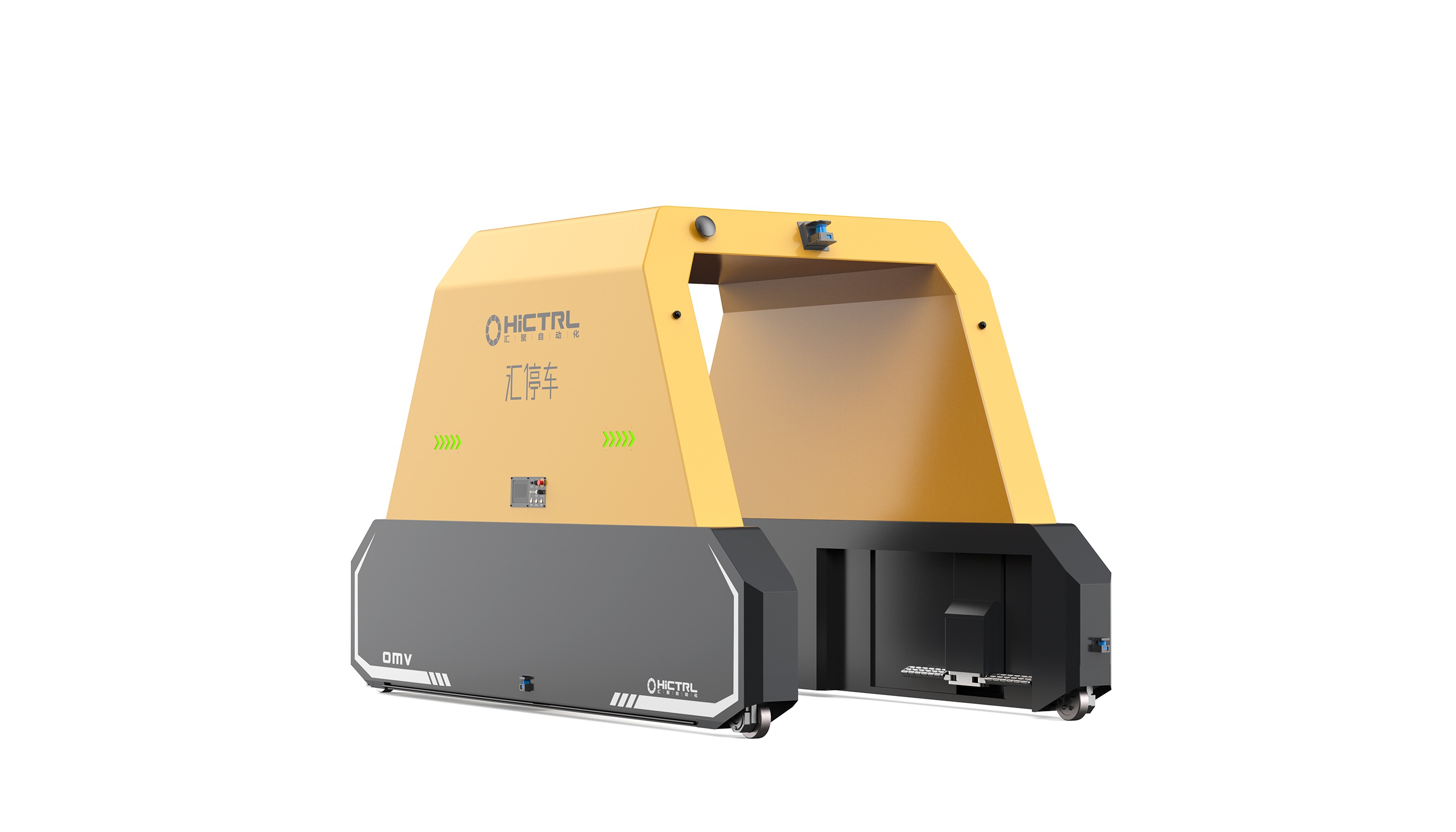

载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+双车联动AGV:实现柔性装配线的安全与灵活革新

文章来源: 浏览次数:320次

在现代化制造车间中,超长工件的装配作业一直面临重大挑战。传统板链输送线不仅布局固定、改造困难,更存在机械卡阻、定位不准等安全隐患。双车联动AGV系统通过两台AGV的精准协同控制,完美实现了动态可重构的柔性装配,在安全性与灵活性方面展现出显著优势。

一、灵活生产能力全面升级

传统板链装配线需要固定轨道,调整布局时必须停产改造,通常需要15天以上。而双车联动AGV系统彻底打破了这一限制,支持前进、后退、平移、旋转等多种移动方式,能够根据生产需求在1小时内完成装配站位的重新配置。这种灵活性使得企业能够快速响应市场变化,实现多品种、小批量的柔性生产。某汽车制造企业通过引入此系统,成功实现了三种不同车型底盘的混线生产,每日可根据订单需求灵活调整装配流程。

二、安全保障体系更加完善

传统板链输送线存在机械传动部位的卷入风险,年事故率通常达到0.5‰。同时,工件定位依赖物理挡停器,累积误差往往超过5毫米。双车联动AGV系统通过多重安全防护机制彻底解决了这些问题:配备激光避障系统并实现0.1秒紧急制动,双车同步控制精度达到±10毫米,有效消除工件扭摆风险,并具备实时载荷监测功能,在偏载超过5%时自动进行调平处理。

三、空间利用与能效表现卓越

由于不需要固定轨道,双车联动AGV系统可节省40%的通道空间,显著提升场地利用率。在能耗方面,系统在空闲时段自动进入待机模式,能耗比传统板链线降低60%以上,为企业带来可观的运营成本节约。

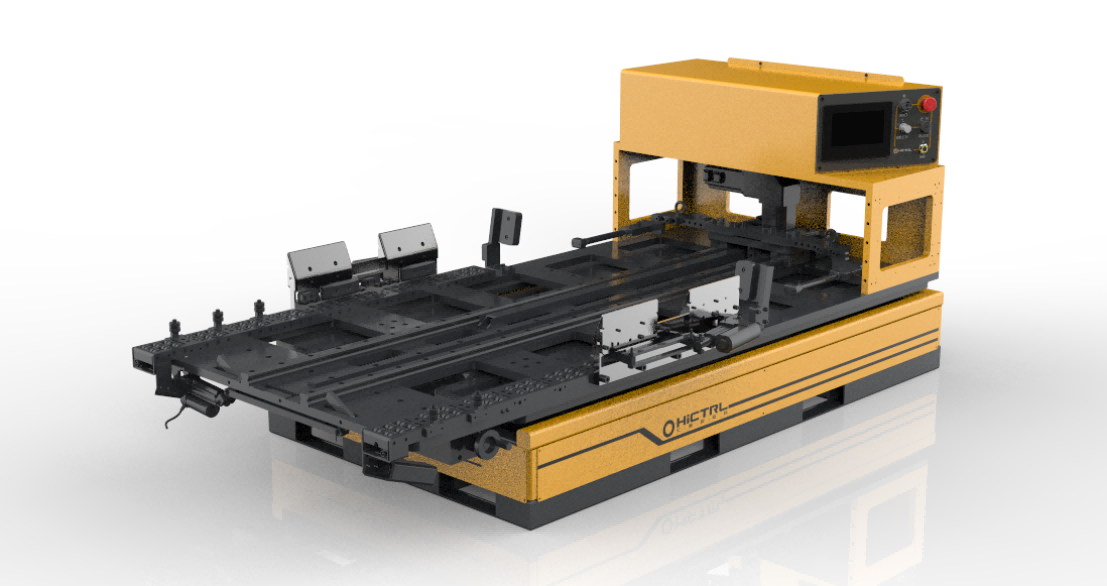

四、核心技术确保可靠运行

系统的核心技术在于精准的协同控制算法,主从AGV之间的同步延时控制在10毫秒以内,并能在地面不平度±3°的条件下正常作业。搭配全向移动底盘和麦克纳姆轮组,即使是20吨级的重载平台也能实现±15毫米的定位精度。智能对接系统通过视觉识别装配点位,实现±2毫米的重复定位精度,并能与升降机、螺丝机等工艺设备自动联动。

五、广泛应用验证系统价值

在汽车制造领域,双车系统能够同步举升底盘,与车身实现±5毫米精准对接。在风电设备制造中,系统可安全转运40米长的叶片,通过双车偏航控制有效防碰撞,叶片旋转角度支持±90°自适应调整。在航空航天领域,18米复合材料长桁的多点同步支撑作业中,系统成功将直线度误差控制在每米1毫米以内,彻底解决了传统吊装导致的变形问题。

实际应用数据表明,与传统板链线相比,双车联动AGV系统将产线调整周期从15-30天缩短至1-8小时,定位精度从±5毫米提升到±2毫米,工伤事故率从0.5‰降至0.02‰,能耗成本降低达60%。这些显著优势使得双车联动AGV成为现代智能制造环境中替代传统输送设备的理想选择。

通过将装配线从“固定脉络”升级为“流动网络”,双车联动AGV系统不仅创造了零风险、零刚性约束的作业环境,更为企业构建应对多样化市场需求的核心产能提供了坚实保障。