载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+智能化、柔性化、无人化,储能入柜车轻松搞定电池组装线装箱

文章来源: 浏览次数:1596次

目前市场上储能电池集装箱的重量范围比较广泛,重量根据多种因素而定,通常从几吨到几十吨不等。以标准20英尺储能电池集装箱为例,其重量大约在20吨左右。原集装箱储能电池组在装配流水线之间的转运,是通过人+驾驶叉车或吊装转运的方式进行各工位站点之间的转运。为尽可能减少生产装配线过程中人工搬运、移步、转身等影响方便性和安全性的操作,更加安全和高效的对集装箱储能电池组在装配流水线之间进行转运。故采用入柜AGV+重载AGV编组联动作业,从码头指定工位运输集装箱至各站点进行装配作业,更加柔性、安全和高效。

工艺流程:集成了集装箱装配线、重载搬运系统及仓储系统,集装箱上/下线、PACK簇安装&预紧、PACK簇拧紧(定制)等。

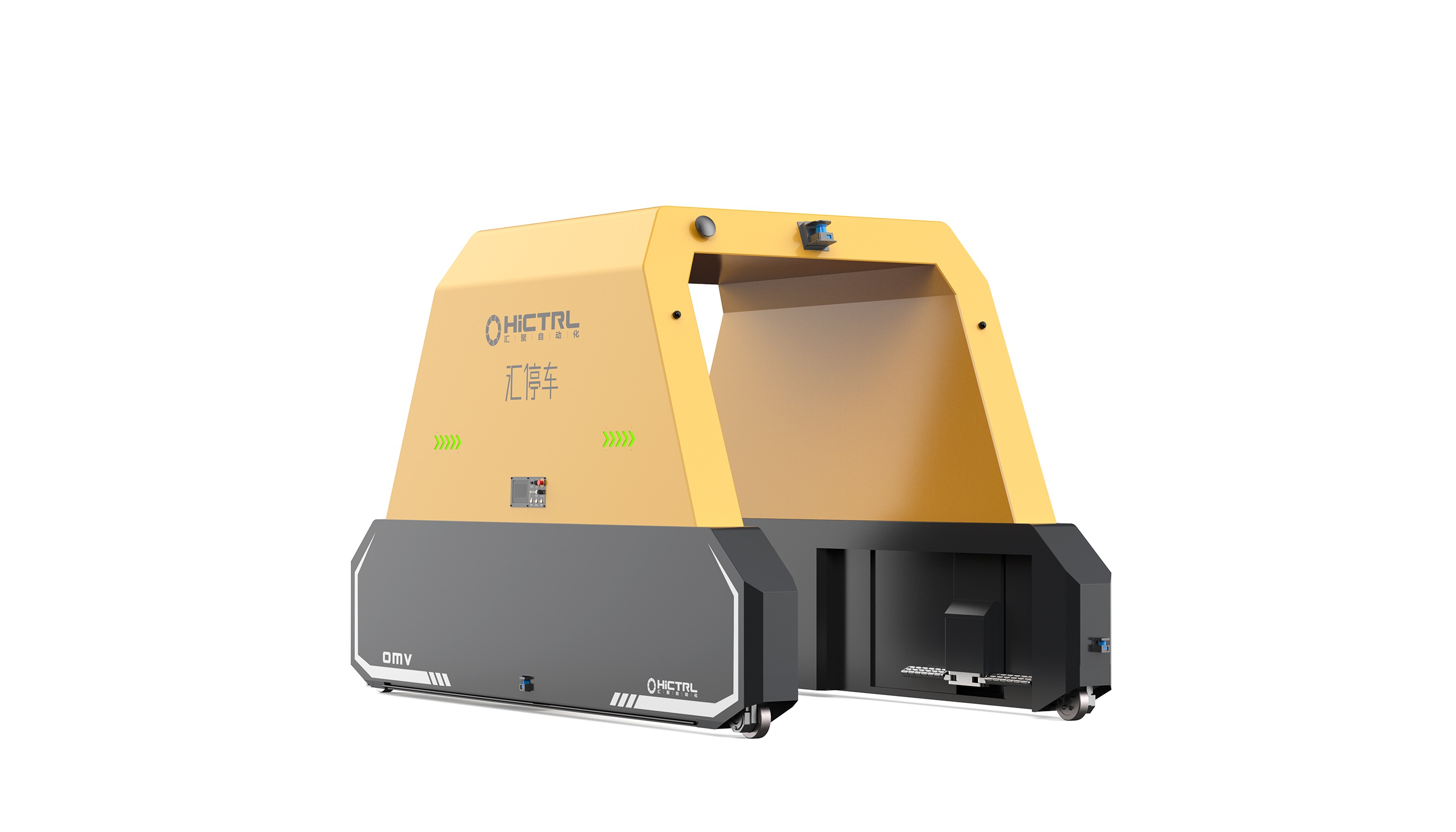

入柜AGV执行生产任务自动对接、接取pack簇,并按照生产顺序将pack簇装入集装箱内。

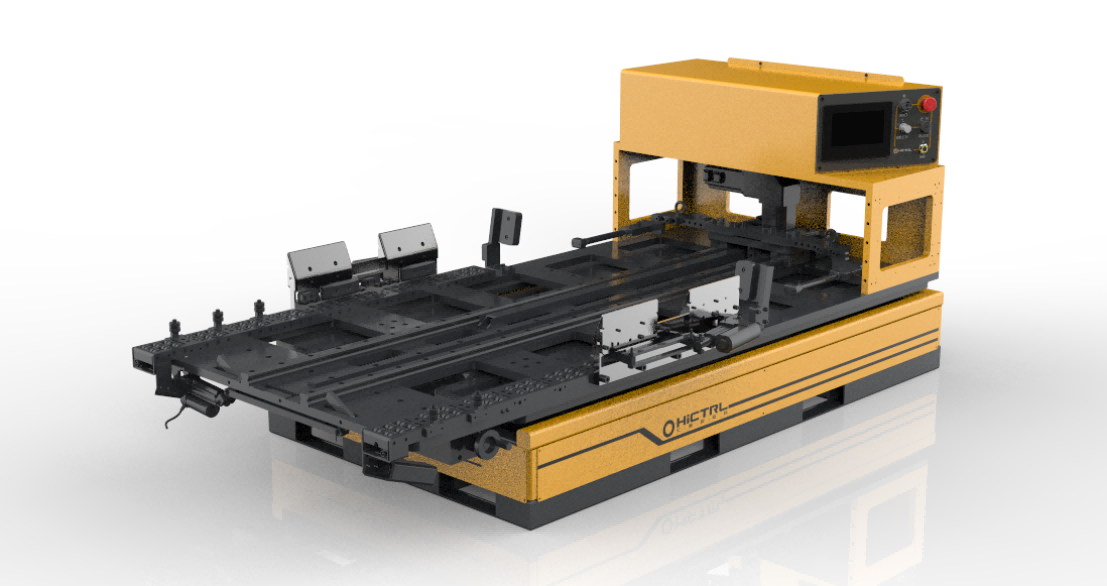

重载AGV自动搬运集装箱依次到每个工位,满足5-80吨各种集装箱的装运。

产品亮点:

1)入柜AGV自动运行、工作,可与WMS等生产管理系统互联,接受生产任务指令、上传生产数据;

2)Pack簇载具具有高度、左右、前后位置调整功能,精度可达±0.5mm,另外具备前后俯仰、水平角度姿态调整功能;

3)Pack簇推出机构具有速度调节功能,推入时具有异常检测(推力传感器)。

产品优势:

1、实现关键工位自动化:PACK入柜及PACK簇拧紧工位实现自动化,降低劳动强度;

2、降低固定设备投入成本:集装箱、PACK、箱体及线束等自动上料,打造柔性化生产线,提高排产灵活度,降低劳动强度节约固定设备投入成本,避免安全风险;

3、提供储能产线的全栈解决方案:集成了集装箱装配线、重载搬运系统、测试系统及仓储系统,集成程度高,有利于产线迭代升级。

4、实现多设备的系统交互:AGV系统可与现场自动化设备系统及客户系统无缝对接,实现数据传导。

5、提高运输定位精度:提高运输准确率,满足全线满产峰值需求。

(文宣部分内容来源于网络,仅代表个人观点,并不代表公司意图,如有侵权或用词不当,请联系小编修改或删除)

- 上一个: 6款汽车搬运器,重塑智能停车新天地

- 下一个: 铁水运载车-开启浇铸行业自动化解决之路