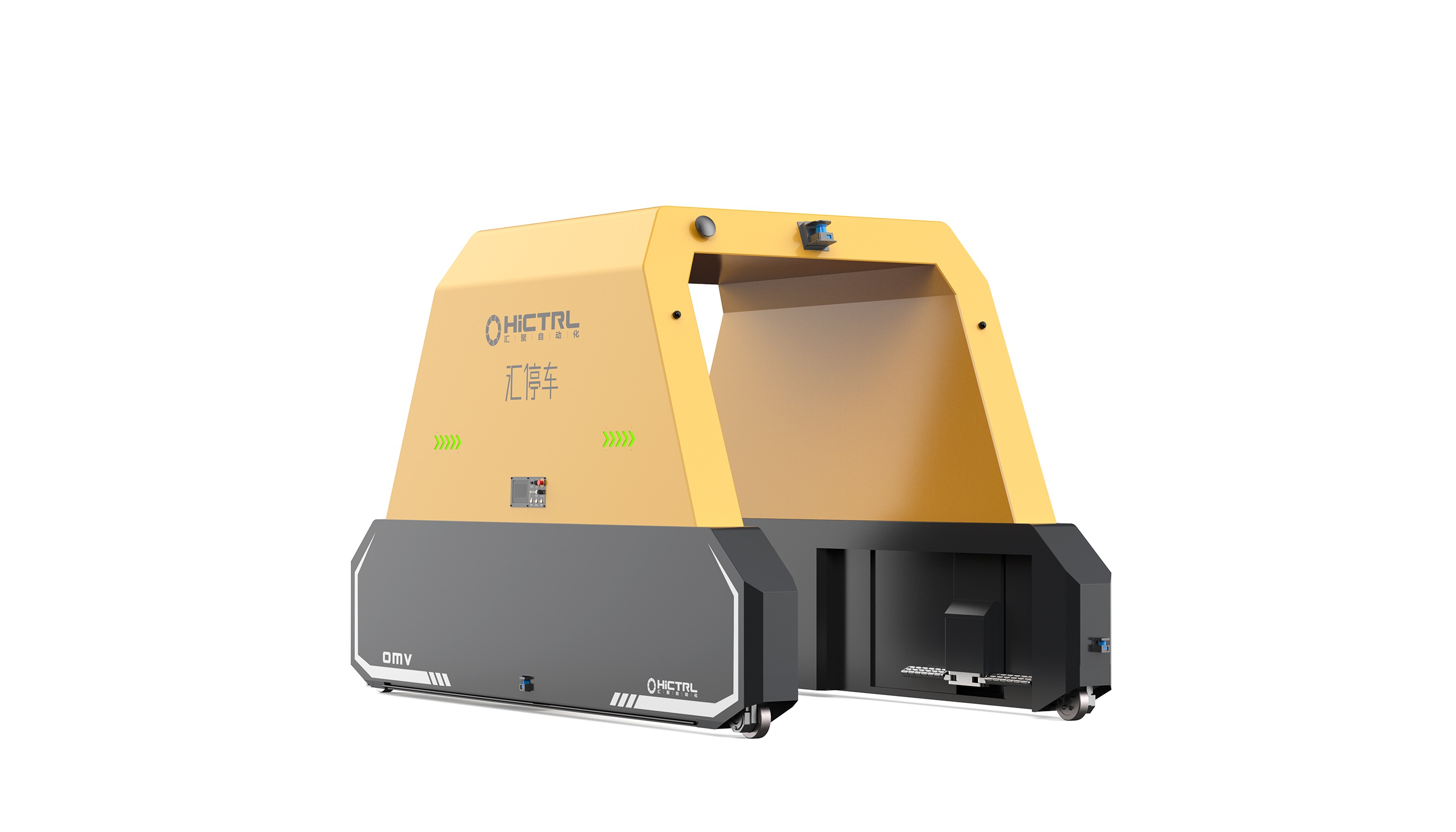

载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+智能移动搬运机器人载重方案:1-80吨全场景定制化突破

文章来源: 浏览次数:661次

在工业物流领域,不同载重需求对搬运设备的灵活性与稳定性提出了差异化挑战。智能移动搬运机器人通过1-80吨全吨位定制化设计,覆盖从轻量零部件到超重集装箱的全场景搬运需求,成为制造业智能化升级的核心装备。

一、载重分级与场景适配

1、轻载场景(1-5吨)

采用四轮麦克纳姆轮结构,适配汽车零部件、电子产品搬运,最小通道宽度1.8米,定位精度±1mm,节拍效率提升40%。

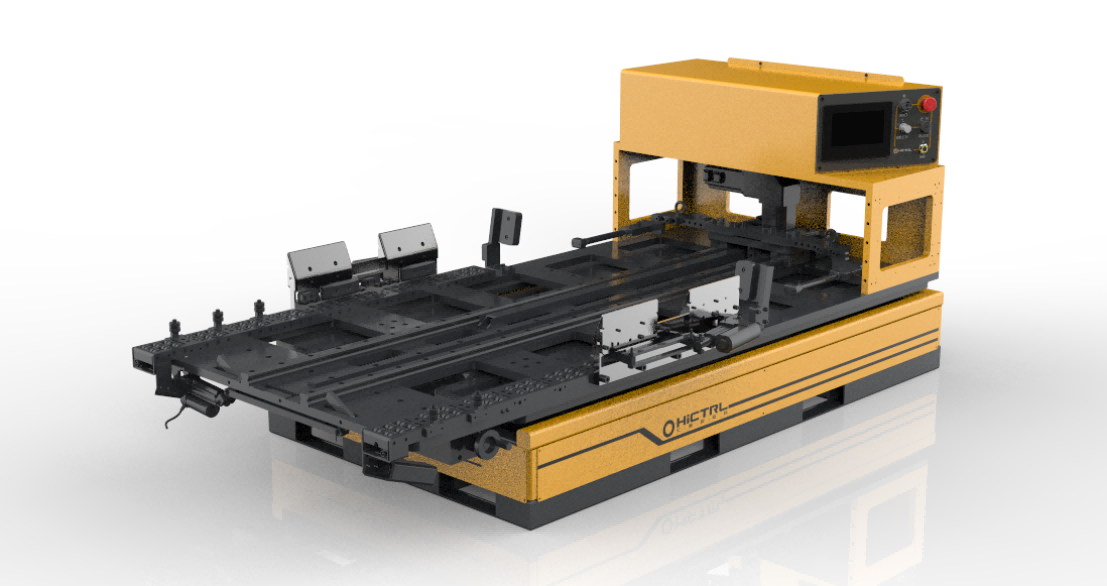

2、中载场景(5-30吨)

模块化八轮驱动设计,强化车架与液压系统,适配模具、中型设备转运,支持双车联动(误差≤2mm)。

3、重载场景(30-80吨)

十二轮组+平衡桥结构,耐受高强度冲击,专为储能集装箱、风电叶片搬运设计,同步控制系统保障超重负载稳定性。

二、核心技术优势

1、模块化设计:载具、轮组、驱动系统可快速拆换,适配不同吨位需求。

2、智能避障:3D激光、雷达,实时监测环境与负载状态。

3、精准调度:WMS/MES系统对接,支持多台AGV协同作业,任务响应速度提升50%。

三、行业应用案例

1、船舶制造:10吨级AGV搬运各规格钢材,通道宽度压缩至2米,空间利用率提升60%,人力成本降低70%。

2、新能源领域:80吨AGV转运集装箱,60吨AGV双车联动搬运风叶,效率较传统吊装提升3倍,故障率低于0.5%。

3、冶金行业:耐高温AGV搬运铁水、铝水、钢水,年节省成本超千万。

四、未来升级方向

智能移动搬运机器人以“全吨位覆盖、高精度适配”的载重方案,推动工业物流向柔性化、智能化转型。从1吨精密件到80吨超重载,定制化设计正重新定义搬运效率与安全边界。

- 上一个: 非标定制智能停车机器人:超窄通道灵活停车方案

- 下一个: OMV铁水转运车在冶金浇铸行业的智能化革新