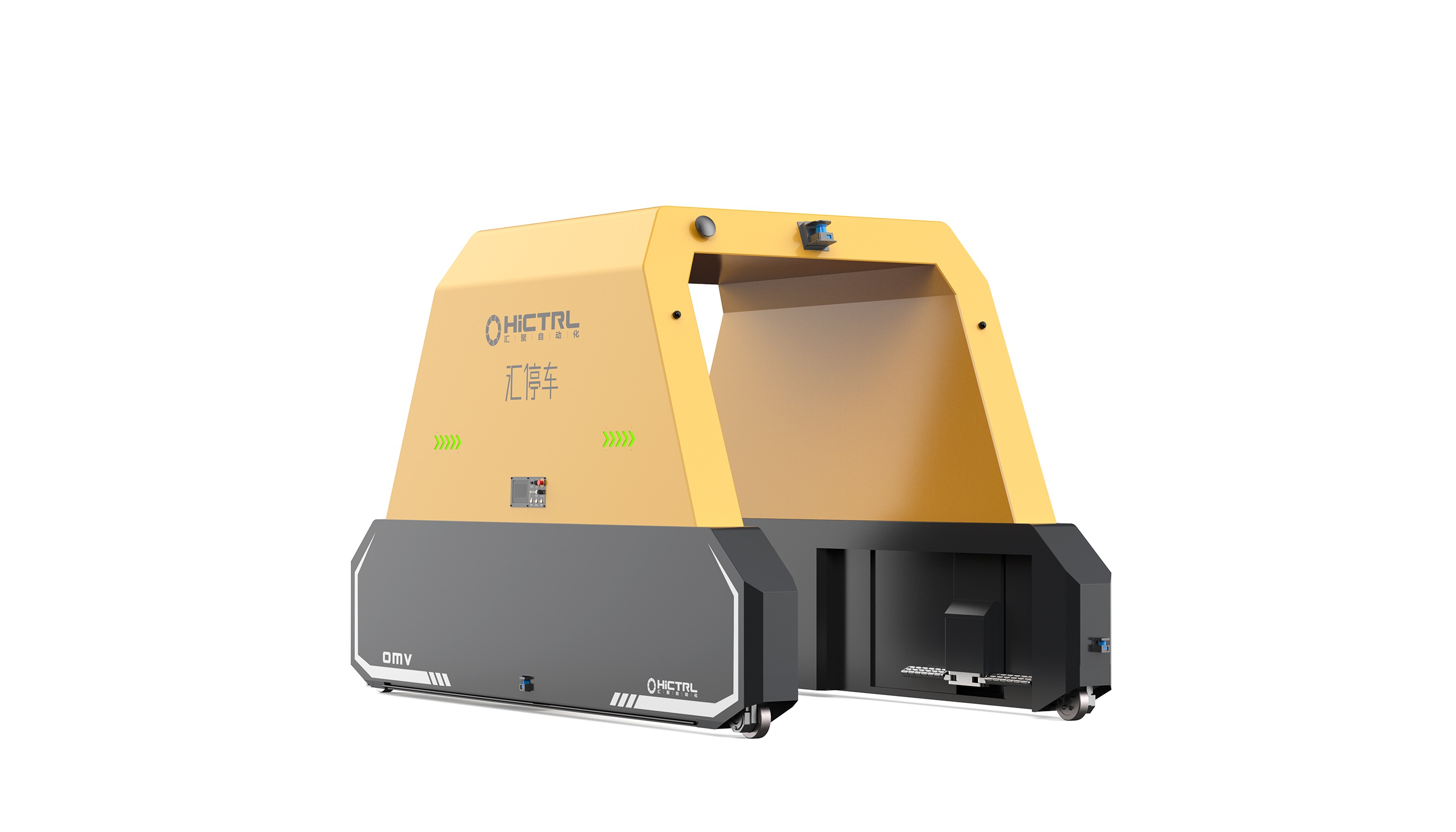

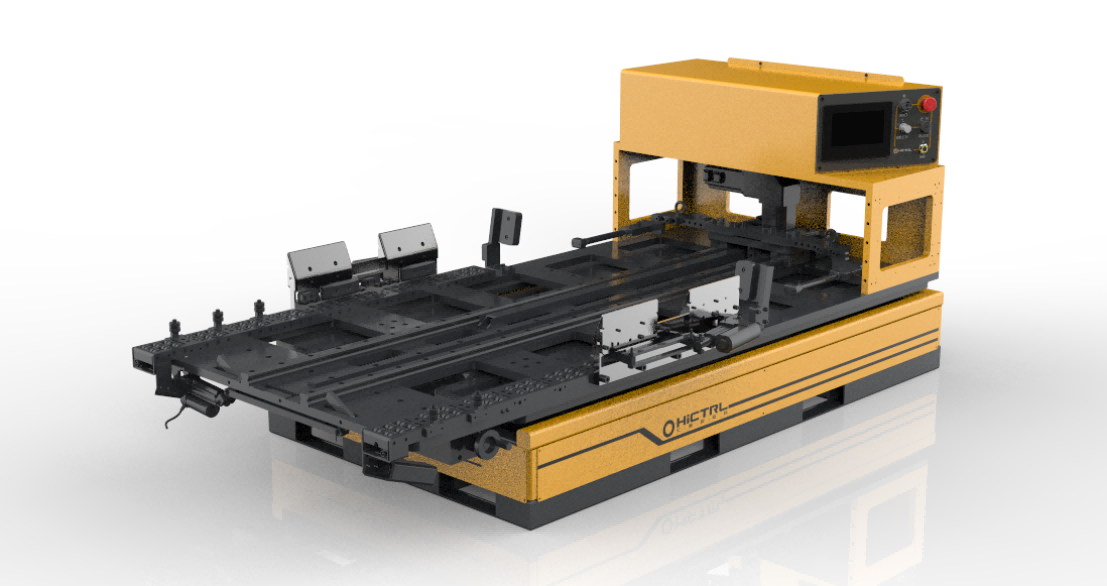

载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+汽车搬运AGV:如何成为汽车生产线效率提升的“隐形引擎”?

文章来源: 浏览次数:324次

在汽车制造领域,从冲压、焊装到总装、物流,每一个环节都离不开高效的物料搬运。传统人工搬运或固定式输送线已难以满足多车型混产、小批量定制化的需求,而汽车搬运AGV(自动导引车)凭借其柔性、精准、智能的特性,正成为提升生产线效率的“隐形引擎”。

精准对接:减少装配等待时间

汽车总装线对物料配送的时效性要求极高,零部件晚到1分钟可能导致整条产线停滞。汽车搬运AGV通过激光导航、视觉识别等技术,可实现与工位、装配台的毫米级精准对接,自动完成发动机、变速箱、座椅等大件物料的“货到人”配送。相比人工叉车,AGV的路径规划更优,停靠位置更准,避免了因人工操作误差导致的装配等待,单条产线每小时可减少5-10分钟的停线时间,整体效率提升15%以上。

柔性适配:应对多车型混产需求

当前汽车市场个性化定制趋势明显,同一生产线需频繁切换不同车型。传统固定式输送线改造成本高、周期长,而AGV具备“即插即用”的柔性优势:通过调度系统实时调整路径和任务,可快速适配不同车型的物料配送需求。例如,某新能源车企引入AGV后,车型切换时间从2小时缩短至30分钟,产线利用率提升30%,完美支持“小批量、多品种”的生产模式。

数据联动:实现生产全流程透明化

汽车搬运AGV不仅是搬运工具,更是生产数据的采集节点。通过与MES(制造执行系统)、WMS(仓储管理系统)对接,AGV可实时反馈物料位置、配送状态、库存消耗等数据,帮助管理人员精准掌握生产节奏。例如,当某零部件库存低于安全阈值时,系统自动触发AGV补货任务;当产线出现异常停滞时,AGV可动态调整配送路线,优先保障关键工位供应。这种“物流-生产-仓储”的数据联动,使整体生产流程的透明度和协同性大幅提升。

从减少装配等待、适配多车型生产,到实现数据全流程联动,汽车搬运AGV正以“柔性、精准、智能”的特性,重新定义汽车生产线的效率边界。对于追求精益制造的车企而言,引入AGV不仅是搬运工具的升级,更是生产模式向“柔性化、数字化”转型的关键一步。