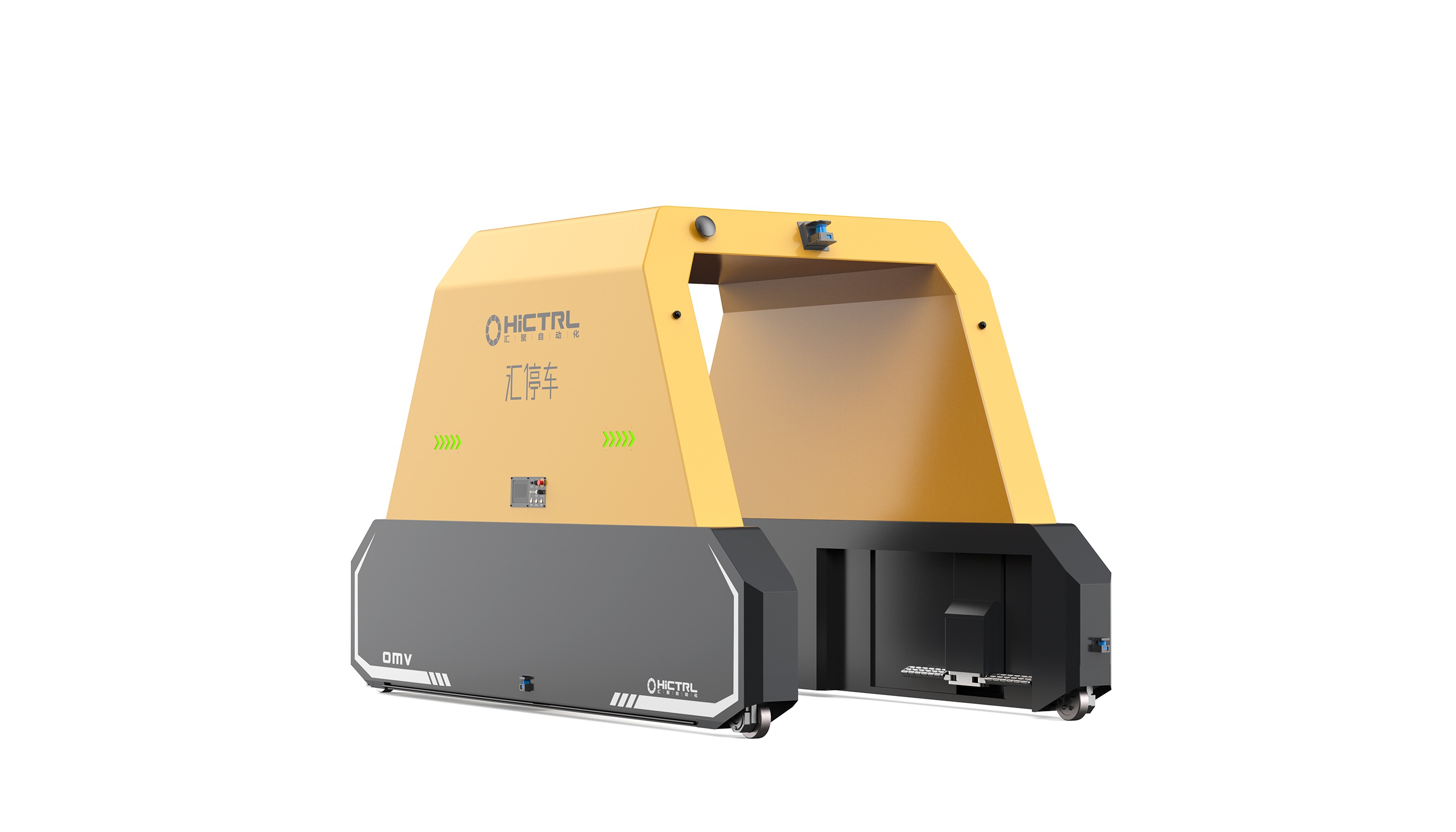

载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+高温液体转运车在汽车零部件制造中的核心应用

文章来源: 浏览次数:261次

在汽车零部件铸造车间中,高温液态金属(钢水、铝水、铁水)的精准转运是保障生产安全与效率的关键环节。高温液体转运车通过全向移动、智能导航与专业属具设计,为浇铸、接取、倾倒等流程化作业提供高效解决方案。

一、核心技术优势

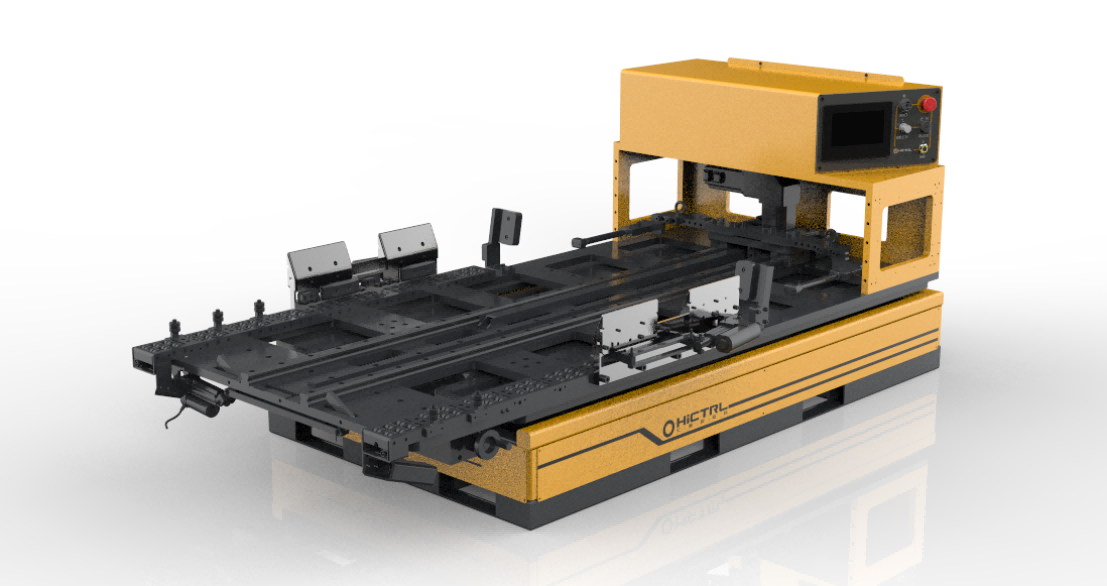

1、麦克纳姆轮全向移动

采用麦克纳姆轮技术,支持360°平移、斜行及原地转向,1.8米超窄通道内灵活通行,较传统设备减少40%转弯空间,适配车间设备密集布局。

2、激光导航精准导引

具备手动自动两种操控方式,手动遥控操作定位精度可达±0.5mm,动态规划路径并实时避障,浇铸机与模具间全自动对接,节拍效率提升50%。

3、专业铁水包属具设计

①防飞溅盖板:密闭式结构减少高温金属液飞溅,安全性提升90%;

②快速倾翻机构:液压驱动实现5秒内精准倾倒,适配快节奏生产线。

③多吨位定制化

支持1.6吨、3吨、5吨等载重分级,满足不同生产需求:

1.6吨轻型:适配小型精密铸件铝水转运;

3吨标准:覆盖多数汽车零部件的钢水/铁水搬运;

5吨重载:专为发动机缸体等大型铸件设计。

二、汽车零部件制造典型场景

1、接取环节:从熔炼炉自动接取高温金属液;

2、转运环节:1.8米通道内全向移动,规避设备与人员,节拍时间缩短至3分钟/次;

3、倾倒环节:液压倾翻系统与模具精准对接,良品率提升至99.2%。

三、某新能源汽车大厂铸造车间应用数据

1、引入5吨级转运车后,钢水转运效率提升45%,年产能增加12万件;

2、人力成本降低70%,年节省开支超200万元;

3、连续2年实现“零烫伤事故”,保险成本下降50%。

高温液体转运车以全向灵活、精准智能、安全可靠的特性,成为汽车零部件铸造车间的核心装备。从1.6吨到5吨的全场景覆盖,为行业提供标准化与定制化并行的智能化升级路径。