载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+储能产线升级:自动入簇AGV vs 手动入簇机器人,谁才是最优解?

文章来源: 浏览次数:561次

在储能行业高速发展的今天,传统“人工蹬踹协助电池包入柜”的粗放生产方式正被淘汰。面对生产效率与品质提升的迫切需求,储能产线智能化改造已成为必然趋势。其中,电池PACK入簇环节的自动化升级尤为关键。

那么,面对市场上主要的两种技术路线——自动入簇AGV和手动入簇机器人,企业究竟该如何选择?

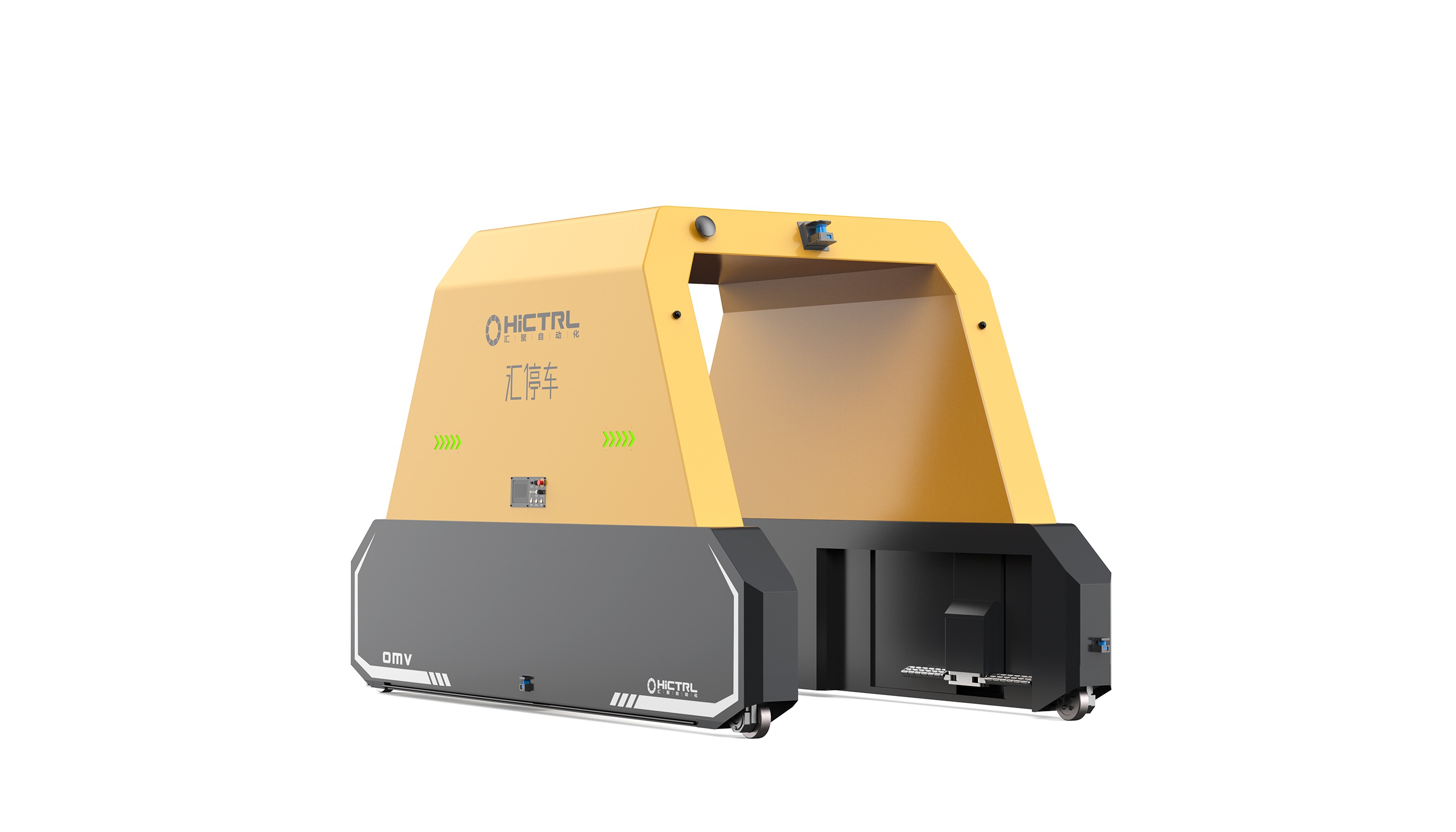

自动入簇AGV:智能化产线的主力军

自动入簇AGV代表了当前储能产线智能化的最高水平。这类设备集成了激光导航、视觉识别和全向移动技术,能够实现完全无人的自动化作业。

核心优势:

高效精准:生产节拍可达每pack≤90秒,入柜精度高达±1mm,大幅提升生产效率。

全自动运行:从接取pack包到精准入柜,全程无需人工干预,实现连续作业。

灵活适配:采用麦克纳姆轮技术,可实现二维平面内任意方向移动,包括直行、横行、斜行、曲线移动,在狭窄空间内游刃有余。

强大负载:最新一代全自动入簇AGV的pack载重已提升到1500kg,兼容性更强。

适用场景:

自动入簇AGV特别适合大型储能企业,生产规模大、产品标准化程度高,且有一定资金实力进行产线整体改造。

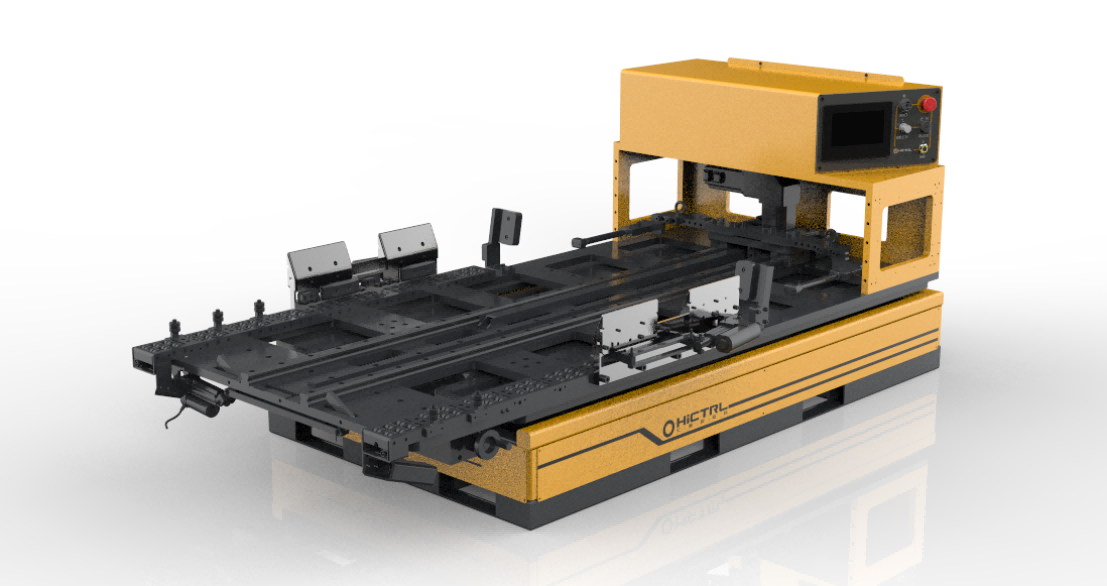

手动入簇机器人:性价比之选

手动入簇机器人则采取了渐进式自动化策略,在保留人工干预的基础上,通过技术手段降低操作难度和劳动强度。

核心优势:

成本效益:价格更为亲民,降低了企业初始投资门槛。

操作灵活:具备手动、人员驾驶、触摸屏驾驶三种运行方式,结构简单,操作便捷灵活度高。

适应性好:对入柜场地要求相对灵活,能够适应多种场景进行生产服务。

功能齐全:仍具备升降、俯仰、旋转、夹紧松开等完整功能,通过传感器辅助人工操作。

适用场景:

手动入簇机器人非常适合中小型储能企业,或者处于产品试制阶段、生产批量不大的场景。它能够在有限预算内显著改善作业条件,是迈向全面自动化的良好起点。

抉择关键:企业自身状况与未来发展

选择自动入簇AGV还是手动入簇机器人,并非简单的技术对比,而是需要结合企业实际情况的综合决策。

考虑因素:

生产规模:大规模、标准化生产适合全自动入簇AGV;小批量、多品种则更适合手动入簇机器人。

资金预算:自动入簇AGV投入较高,但长期人力成本节省显著;手动入簇机器人初始投资低,回报周期短

技术积累:自动入簇AGV需要配套的技术协助能力;手动入簇机器人对现有人员技能要求过渡更平滑。

场地条件:自动入簇AGV对场地布局有一定要求;手动入簇机器人对场地适应性更强。

自动入簇AGV与手动入簇机器人本质上是技术前瞻性与投资可行性的平衡。大型储能企业追求规模化效应,全自动入簇AGV是必然选择;中小型企业更关注投资回报,手动入簇机器人则是理想的过渡方案。但无论选择哪条路径,唯有根据企业自身情况做出明智选择,才能在激烈的行业竞争中占据先机,迎接储能制造的智能化新时代。