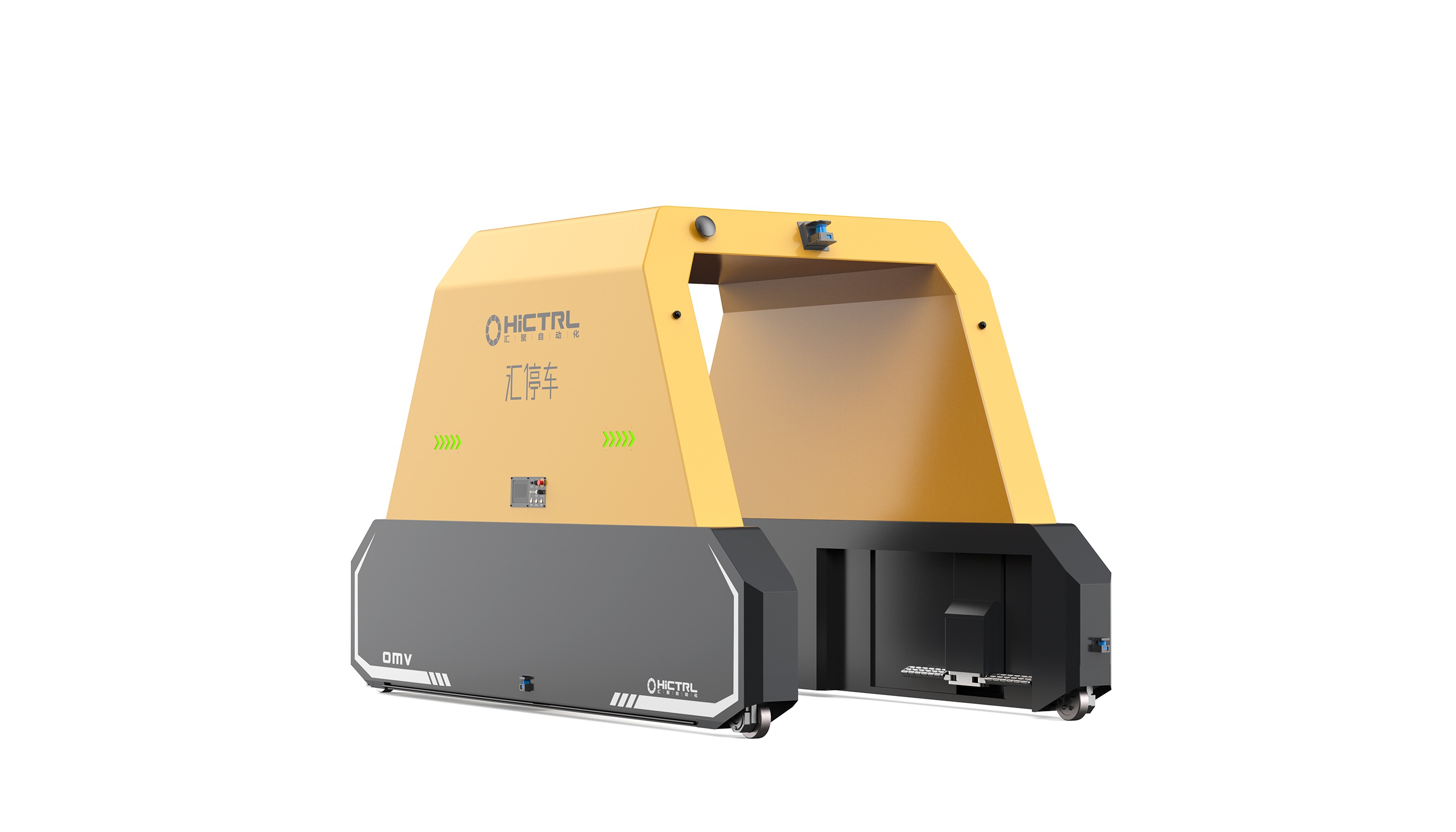

载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+1300kg重型Pack自动入柜:破解精度与效率的双重困局

文章来源: 浏览次数:536次

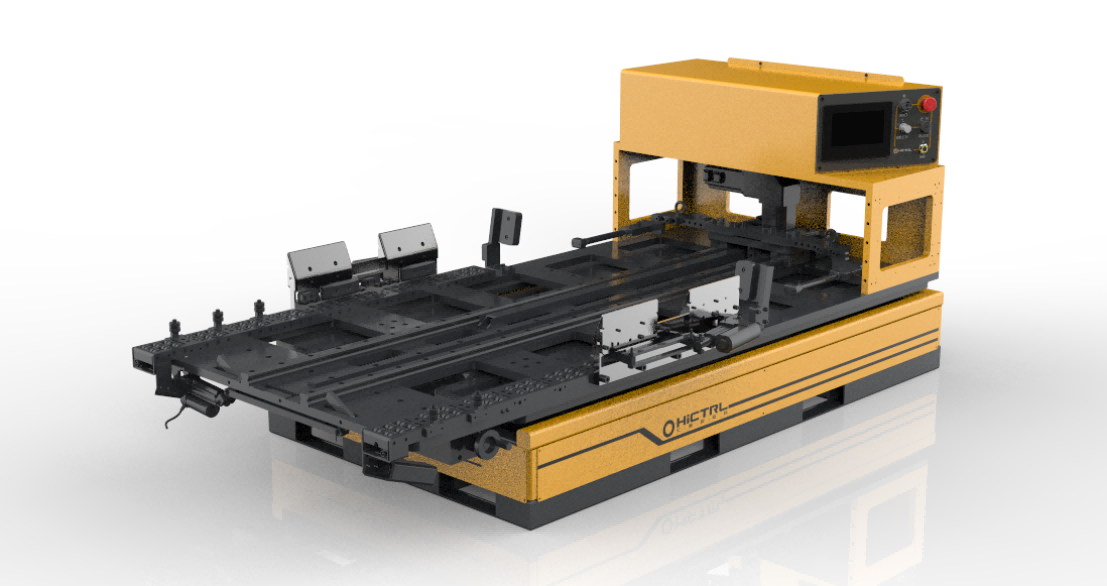

在工商业储能规模化制造中,1300kg级重型电池Pack自动入柜设备长期面临两大难题:人工搬运定位偏差超5毫米导致接插件损伤,单柜装配耗时高达40分钟拖累产线节拍。传统解决方案已无法满足高精度、高效率的刚性需求。

一、毫米级精度的三重技术保障

针对重型Pack的特殊挑战,自动入柜设备通过精密控制系统实现突破:

第一级激光导引实时扫描Pack与柜体位置,粗定位精度达±20毫米;第二级伺服升降系统控制垂直位移,将误差压缩至±1毫米;第三级全向轮动态补偿调整水平角度,最终实现±5毫米/±1°的停车定位精度。这种分层递进的控制逻辑,确保1.3吨级Pack在高速运动下精准入位。

二、重型承载与高速节拍的硬核突破

设备采用强化H型钢基座与双工位架构,承重能力覆盖300kg至1300kg全范围。全向底盘在狭窄空间实现零半径转向。实测数据显示:单包入柜节拍稳定控制在45秒以内,较人工效率提升300%。

三、产线协同的智能中枢价值

该设备不仅是执行单元,更是产线智能化的核心枢纽:

1、双向输送线联动:实时接收MES系统指令,自动调整入柜速度匹配产线节拍

2、多设备集群控制:支持4台设备编组作业,通过中央调度系统同步运行

3、双模无缝切换:自动模式满足连续生产,遥控模式便于调试干预

从±20毫米粗定位到±1毫米精调,从45秒高速节拍到1300kg重载稳定,Pack自动入柜设备正重新定义储能制造的精度边界。当它深度融入产线智能网络,重型Pack入柜不再是风险高发环节,而是驱动效能跃升的核心支点。